Преодоление ограничений SMT: Надежные решения для разъемов со сквозными отверстиями

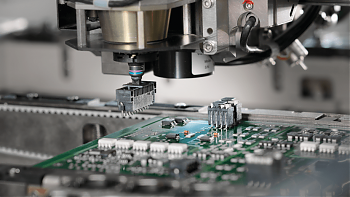

Производство современной печатной платы (ПП) с компонентами - это удивительное слияние и координация различных технологий. Это и сама плата как подложка, и трафареты и маски, обеспечивающие точное размещение паяльника, и механическая система pick-and-place, размещающая компоненты (как ИС, так и пассивные) на соответствующих площадках с высокой точностью и повторяемостью, и все это в большинстве случаев завершается сложным процессом пайки оплавлением.

Большинство нагруженных компонентов используют технологию поверхностного монтажа (SMT) и крошечные контакты с соответствующими площадками на печатной плате. Однако мир SMT существовал не всегда. На заре появления печатных плат ситуация была несколько иной. Большинство компонентов представляли собой ИС в двухрядном корпусе (DIP) и пассивы с ощутимыми проволочными выводами, соединения которых проходили через отверстия в плате (рис. 1).

рис. 1 Двухрядный корпус (DIP) был доминирующим на заре развития ИС и по-прежнему предпочитается производителями и энтузиастами DIY; но большинство устройств больше не предлагаются в таком виде, да и не могут предлагаться. Источник: Википедия

Мало того, что это требовало дорогостоящего сверления сотен и тысяч занимающих много места отверстий, так еще и установка компонентов была сложной задачей. Нагруженная плата с компонентами со сквозными отверстиями, установленными только с одной стороны, проходила процесс пайки волной, которая припаивала выводы к дорожкам в нижней части платы.Появление SMT

Использование технологии поверхностного монтажа началось в 1960-х годах, когда она первоначально называлась "планарным монтажом". Однако технология поверхностного монтажа стала популярной только в середине 1980-х годов, и даже в 1986 году компоненты для поверхностного монтажа составляли лишь около 10 % от общего объема рынка. В конце 1980-х годов технология получила широкое распространение, и к концу 1990-х годов в большинстве высокотехнологичных электронных печатных плат использовались устройства поверхностного монтажа.

SMT позволяет использовать более компактные компоненты, более высокую плотность платы, использовать верхнюю и нижнюю стороны платы для компонентов, а также процесс пайки оплавлением. Сегодня активные и пассивные компоненты предлагаются в корпусах SMT везде, где это возможно, исключение составляют корпуса со сквозными отверстиями. SMT-устройства могут быть размещены с помощью автоматизированной системы, в то время как многие крупные сквозные отверстия требуют ручной установки и пайки. Очевидно, что это дорого и нарушает процесс крупносерийного производства.

Спрос на SMT-версии настолько велик, что многие продукты выпускаются только в этом типе упаковки. SMT делает возможными многие сверхминиатюрные компоненты, на которые мы сейчас рассчитываем; некоторые из них имеют площадь всего в миллиметр или меньше.

Из-за популярности SMT производители часто объявляют, когда им удается превратить бывший компонент со сквозным отверстием в SMT-компонент. Во многих случаях это не так просто сделать для ИС, поскольку возникают проблемы, связанные с компоновкой, тепловым режимом, упаковкой и надежностью.

Есть переходы и для пассивных компонентов. Например, компания Vishay Intertechnology недавно объявила о преобразовании одного из своих семейств предохранительных резисторов с осевыми выводами в версии для поверхностного монтажа с помощью хитроумного скручивания выводов в сочетании с Т-образным рисунком поверхности печатной платы (рис. 2). Это не простое решение, поскольку эти резисторы также должны соответствовать различным требованиям безопасности и нормативным требованиям по работе в нормальных и аварийных условиях, а также быть совместимыми с автоматизированной обработкой.

Рисунок 2 Преобразование этого свинцового предохранительного резистора из сквозного отверстия в SMT-устройство потребовало гораздо большего, чем продуманная конструкция, поскольку SMT-версия должна соответствовать длинному списку строгих требований и испытаний, связанных с безопасностью. Источник: Vishay

В других случаях поставщики свинцовых дискретных устройств, таких как МОП-транзисторы средней мощности, с помпой объявляют, что им удалось разработать версию с теми же номиналами в корпусе SMT. Без сомнения, это очень важно с точки зрения привлекательности для покупателя.

А как насчет приверженцев SMT?

Несмотря на распространенность и желание использовать SMT-устройства, некоторые компоненты нелегко перевести в упаковку, удобную для SMT и совместимую с пайкой оплавлением. Хорошим примером являются крупные соединители для присоединения дискретных проводов к монтажным блокам. Если бы они были SMT-устройствами, нагрузка, которую они испытывают, привела бы к деформации платы и ослаблению их паяных соединений, а также нарушила бы целостность соседних компонентов. Кроме того, их относительно большой размер затрудняет работу с SMT.

Но эта дилемма находит свое разрешение. Компания Weidmller Group, производитель разъемов, разработала технологию, которую она называет технологией повторного проплавления сквозных отверстий (THR). Это клеммные колодки для дискретных проводов, которые требуют отверстий в печатной плате и сквозного монтажа для обеспечения механической целостности. Тем не менее, их можно припаять с помощью стандартного процесса пайки вместе с другими SMT-устройствами на плате.

Одно из семейств THR с такой возможностью было разработано для приложений Profinet и поддерживает передачу данных в соответствии с Ethernet со скоростью до 100 Мбит/с (рис. 3).

рис. 3 Одно из доступных семейств соединительных блоков THR предназначено для установок Profibus. Источник: Weidmller

В этих соединительных блоках используются корпуса из армированного стекловолокном жидкокристаллического полимера (LCP), что гарантирует высокую стабильность формы. Благоприятные температурные свойства материала (температура плавления более 300°C) и встроенный шаг (отступ) 0,3 мм (минимум) хорошо подходят для процесса пайки-пайки. Они поставляются с двумя вариантами длины контактов - 1,5 мм и 3,2 мм, чтобы точно соответствовать толщине платы, и при этом имеют очень жесткие допуски на стабильность размеров и центрирование контактов (рис. 4).

рис. 4 Для надежного контакта контакты разъема должны иметь правильную длину и точное центрирование. Источник: Weidmller

Профиль пайки паяльником похож на те, что требуются для других SMT-компонентов, поэтому всю плату можно спаять за один проход (рисунок 5).

Рисунок 5 Рекомендуемый профиль пайки паяльником для этих разъемов THR совпадает с профилем других SMT-устройств. Источник: Weidmller

Другое семейство разъемов поддерживает различные USB-соединения (рис. 6).

Рис. 6 Также доступен ряд USB-разъемов THR. Источник: Weidmller

Эти разъемы THR обеспечивают механическую целостность устройств со сквозными отверстиями, а также производственные преимущества автоматической установки (рис. 7) и пайки оплавлением. Нет необходимости в отдельном этапе ручной установки разъема и отдельном этапе пайки. При желании их можно использовать и для пайки волной через сквозные отверстия.

Рисунок 7 Даже крупноблочные разъемы THR можно автоматически вставлять с помощью систем SMT pick-and-place. Источник: Weidmller

Такие разъемы, несомненно, позволят снизить производственные затраты, не снижая при этом эксплуатационных характеристик. Это еще раз напоминает о жизненно важной роли и влиянии механических ноу-хау и знаний в области материаловедения на менее заметные, малозаметные, но важные достижения в нашей "электронной" промышленности.

Эта статья была первоначально опубликована на EDN.

Билл Швебер - дипломированный старший электротехник, автор трех учебников, соен технических статей, колонок мнений и описаний продуктов. До того как стать автором и редактором, он всю свою практическую карьеру посвятил аналоговым устройствам, работая над источниками питания, датчиками, формированием сигналов, а также проводными и беспроводными каналами связи. Его опыт работы включает многие годы в компании Analog Devices в области приложений и маркетинга.

Подписаться на почтовую рассылку / Авторам сотрудничество